工业水处理:循环水系统的“防垢抗腐”全指南

-

2021年01月20日

-

点击量:708

编辑:微纳(VVNA)

来源:微纳水质分析仪器(深圳)有限公司

一、厘清概念:工业水处理≠污水处理,核心聚焦“循环水”

提到“水处理”,多数人会先联想到“污水处理”——但工业水处理的核心目标截然不同:它处理的不是“脏水”,而是可循环利用的“正常态水”,重点解决工业冷却系统中的水质问题。要理解其本质,需先明确三个关键概念:

| 核心术语 | 定义与作用 |

| 补水 | 工业水处理的“原料水”,来源包括地表水(河流、湖泊)、地下水、经处理后的生活污水(又称“中水”),需满足基本水质指标才能进入系统 |

| 循环水 | 补水进入工厂冷却系统(如设备降温、工艺冷却)后形成的水体,约占工业用水总量的70%以上,核心功能是“传递热量” |

| 敞开式冷却系统 | 工业循环水的主流形式(如冷却塔),部分水体暴露在空气中:通过蒸发带走热量实现降温,但也会同步引入粉尘污染、滋生菌藻,导致水质恶化 |

简言之,工业水处理的本质是:针对敞开式循环水系统中因“蒸发浓缩、外界污染、生物滋生”产生的问题,通过技术手段控制风险,确保循环水持续满足冷却需求——这与污水处理“净化污水”的目标有着根本区别。

二、为什么必须做工业水处理?三大核心风险悬顶

循环水若不处理,会快速出现“结垢、腐蚀、菌藻滋生”三大问题,直接威胁工业生产安全与成本控制,这也是水处理的核心动因:

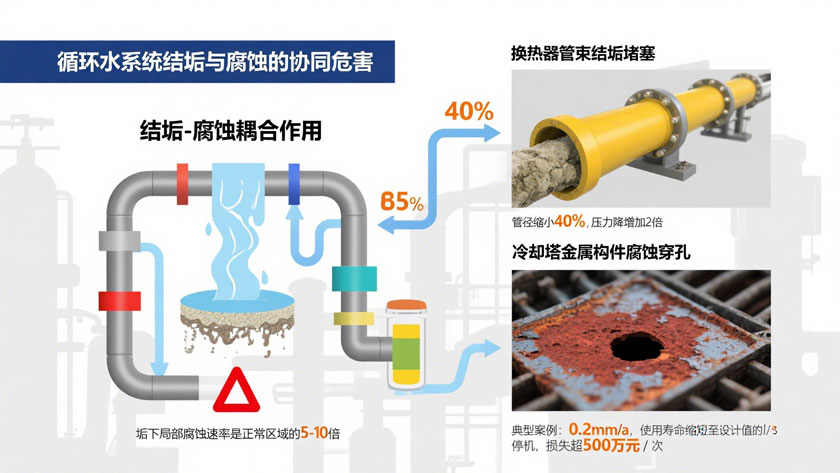

1.结垢:换热器效率的“隐形杀手”

与家庭水壶中常见的碳酸钙水垢(此前健康饮水章节提及)原理一致,工业循环水中的结垢问题危害更严峻:

结垢根源:补水天然含有的钙离子(Ca²⁺)、碳酸氢根离子(HCO₃⁻)、硫酸根离子(SO₄²⁻),在循环水蒸发浓缩后浓度升高,最终生成碳酸钙(占比超80%)、硫酸钙等坚硬水垢;

具体危害:水垢附着在换热器管壁,会像“隔热层”一样阻断热量传递——数据显示,1mm厚的水垢会使换热器换热效率下降10%-15%,严重时导致设备超温停机;同时,水垢下易藏纳细菌(如铁细菌),引发“垢下腐蚀”,加速管道老化。

2.腐蚀:管道设备的“慢性毒药”

循环水系统中的金属设备(碳钢、铜合金、不锈钢等)长期接触水体,易发生腐蚀穿孔,其风险来自多因素叠加(后文详细解析),直接后果包括:

管道泄露导致循环水流失,需频繁补水、换水,增加用水成本;

腐蚀产物(如铁锈)混入循环水,加剧水垢生成与换热器堵塞;

关键设备(如发电厂凝汽器)腐蚀损坏,维修成本高达数十万甚至数百万。

3.菌藻滋生:水质恶化的“催化剂”

敞开式冷却塔暴露在空气中,粉尘、落叶、微生物(细菌、藻类)会不断进入水体,加上循环水温度(25-40℃)适宜菌藻繁殖:

藻类大量生长会堵塞冷却塔填料,影响散热;

细菌(如军团菌)可能随冷却塔水雾扩散,威胁车间人员健康;

菌藻代谢产物会形成“生物黏泥”,附着在管壁上,既加剧结垢,又加速局部腐蚀。

三、深度解析:影响三大风险的关键因素

要做好工业水处理,需先掌握各风险的“诱因”——不同因素的叠加会导致问题升级,需针对性管控:

1.影响结垢的两大因素

| 结垢类型 | 核心诱因 |

| 无机垢(为主) | 循环水蒸发浓缩:水分蒸发导致成垢离子(Ca²⁺、HCO₃⁻)浓度超过溶解度,析出沉淀 |

| 污垢(为辅) | 外界污染:地表水带入的泥沙、腐殖质,或空气中的粉尘落入冷却塔,导致水体浊度升高,形成疏松沉积物 |

2.影响腐蚀的十大关键因素(按影响优先级排序)

| 影响因素 | 作用机制与典型场景 |

| pH值 | 决定金属氧化物溶解度:碳钢、铁、镁在低pH(酸性)环境下腐蚀加快;铁在高pH(强碱性)下会生成铁酸盐溶解 |

| 阴离子 | 腐蚀加速顺序:NO₃⁻<CH₃COO⁻<Cl⁻<ClO₄⁻,其中氯离子(Cl⁻)是工业重点监测对象,易穿透金属保护膜 |

| 络合剂(如NH₃) | 化工厂管道泄漏时,氨根离子(NH₄⁺)进入循环水,与铜合金反应加速腐蚀,是化工企业高频风险点 |

| 硬度(Ca²⁺、Mg²⁺) | 浓度过高时与碳酸根、磷酸根形成水垢,引发垢下腐蚀(“垢下缺氧”导致局部腐蚀加剧) |

| 重金属离子(Cu、Ag) | 在水体中形成“微电池”,引发碳钢、铝等金属的电化学腐蚀,微小浓度即能显著加速腐蚀 |

| 溶解气体 | 氧气加速低碳钢、铜合金腐蚀;二氧化碳(低pH时)破坏金属保护膜;硫化氢加速钢、铜腐蚀(对铝无害) |

| 浓度(酸) | 非氧化性酸浓度越高,腐蚀越强;氧化性酸浓度超临界值后会形成保护膜,腐蚀率下降 |

| 悬浮固体 | 流速低时沉积在换热器表面,形成疏松沉积物,引发垢下腐蚀 |

| 流速 | 流速过低导致溶解氧不足,局部腐蚀加快;流速过高可能冲刷金属保护膜(需平衡) |

| 温度 | 温度每升高10℃,金属腐蚀速率约增加1倍,高温循环水需重点控温 |

3.影响菌藻生长的三大核心因素

无机磷:循环水中的主要“营养源”,浓度过高会快速促进藻类繁殖,是阻藻管控的重点指标;

氨氮:化工厂、化肥厂等场景中,氨氮泄漏会显著加速菌藻生长,需与腐蚀管控同步监测;

补水水质:地表水、中水若本身菌藻含量高,未预处理直接进入循环系统,会成为“污染源头”。

四、解决方案:工业常用缓蚀剂的分类与实操选择

针对结垢、腐蚀、菌藻问题,工业水处理的核心手段是添加化学药剂,其中“缓蚀剂”是控制腐蚀的关键,需根据水质、设备材质、场景需求选择:

工业缓蚀剂核心类型对比表

| 类别 | 代表药剂 | 作用类型 | 优点 | 缺点 | 适用场景与注意事项 |

| 氧化性缓蚀剂 | 铬酸钠 | 氧化性 | 保护范围广(钢、铜、锌、铝);pH适用宽(6-11);效果稳定 | 需高于临界浓度才有效;部分场景受环保限制 | 多种金属共存的循环系统;常与锌盐、聚磷酸盐复配 |

| 亚硝酸钠 | 氧化性 | 钝化效果好;常用于酸洗后设备保护 | 有毒性;易促进菌藻生长;可能还原为氨加剧腐蚀 | 密闭式循环系统;酸洗后钝化处理(非敞开式) | |

| 非氧化性缓蚀剂 | 硅酸盐(水玻璃) | 形成保护膜 | 防黄铜脱锌效果佳;成本较低 | pH需控制8.0-9.5;高Mg²+水质不适用 | 直流水系统(浓度8-20mg/L);循环水(40-60mg/L) |

| 钼酸盐 | 非氧化性 | 安全性高 | 缓蚀效果弱;成本高 | 对环保要求高、腐蚀风险低的场景 | |

| 阴极性缓蚀剂 | 硫酸锌 | 阴极性 | 成膜快;成本低;与其他药剂复配效果好 | 需控制pH<8(否则生成氢氧化锌沉淀) | 与聚磷酸盐、有机膦酸复配使用;低pH循环水 |

| 阳极性缓蚀剂 | 磷酸盐 | 阳极性 | 无毒;价格低 | 缓蚀效果一般;易促藻类生长 | 需与共聚物联用;非富营养化敏感场景 |

| 聚合物类 | 聚磷酸盐(六偏磷酸钠) | 缓蚀+阻垢 | 兼具阻垢作用;与多种药剂兼容 | 易水解为正磷酸盐(成垢);腐蚀铜合金 | 避免高温环境(防水解);不用于铜合金系统 |

| 有机膦酸(ATMP、HEDP) | 缓蚀+阻垢 | 水解稳定性高(PBTCA>HEDP>ATMP);阻垢效果好 | 腐蚀铜合金;价格较高 | 高浓缩倍数循环水;需搭配铜缓蚀剂使用 | |

| 铜合金专用 | 巯基苯并噻唑(MBT) | 阳极型 | 低浓度有效;对铜保护力强 | 易被氯/氯胺氧化失效 | 无氯或低氯循环水;铜合金换热器系统 |

| 苯并三唑(BTA) | 阳极型 | 耐氯性优于MBT;pH适用宽(6-10) | 价格高 | 含微量氯的循环水;钢与铜合金混存系统 | |

| 特殊场景 | 硫酸亚铁 | 造膜保护 | 成本极低;适用于铜管凝汽器 | 仅用于发电厂凝汽器;需配合胶球清洗 | 发电厂循环水系统;通过“造膜”隔绝腐蚀 |

五、总结:工业水处理的核心目标——“稳系统、降成本”

工业水处理并非“额外负担”,而是保障生产稳定的“必要投资”:通过控制循环水的结垢、腐蚀、菌藻,既能避免设备停机维修的高额成本,又能提高循环水浓缩倍数(减少补水、排水),降低用水与环保成本。

其核心逻辑可概括为:明确场景(敞开式循环水)→识别风险(结垢、腐蚀、菌藻)→靶向管控(监测关键指标+选择适配药剂)——只有精准匹配水质与工艺需求,才能实现“系统长期稳定、成本最优”的工业水处理目标。

微信扫一扫分享给朋友

本文转载自合作媒体或互联网其它网站,或部分内容由微纳(VVNA)进行二次编辑创作,微纳(VVNA)登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述,若您对内容有疑问,请联系微纳客服。

本网转载的内容均有可靠的来源,明确署有出处(部分内容可能转载时无原作者信息,此时可能无原作者信息),其版权属于原作者。由于受条件限制,如有未能与作者本人取得联系,或作者不同意该内容在本网公布,或发现有错误之处,请与本网联系,我们将尊重作者的意愿,及时予以更正或删除。

请在转载、或者下载有关作品时务必尊重该作品的版权、著作权。

文章内容仅供参考,如转载请注明出处。

-

- 关注VVNA公众号

随时了解公司最新动态

水质应急检测解决方案

水质应急检测解决方案  粤ICP备2025457676号-1

粤ICP备2025457676号-1