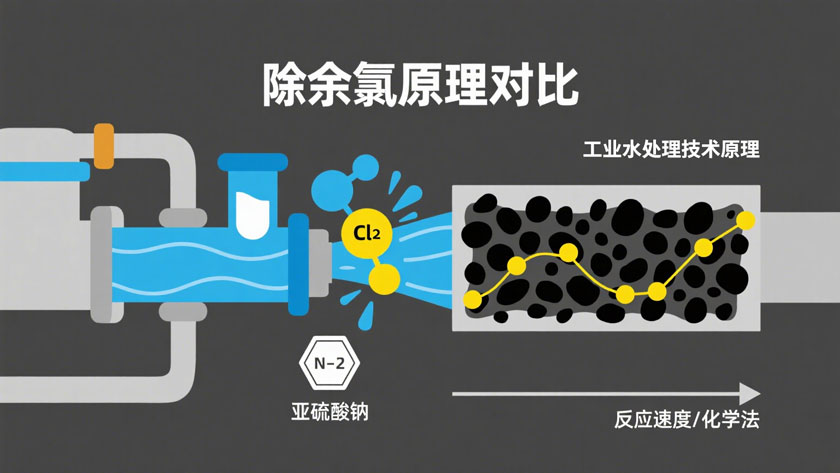

预处理除余氯:化学加药为何难取代活性炭过滤器?

-

2021年04月05日

-

点击量:722

编辑:微纳(VVNA)

来源:微纳水质分析仪器(深圳)有限公司

一、化学加药除余氯:原理清晰,优势显著却有局限

在预处理环节,化学加药法(以亚硫酸氢钠为常用药剂)确实能实现余氯去除——其核心是通过氧化还原反应,将水中具有氧化性的余氯(如次氯酸HClO)还原为无害的氯离子(Cl⁻),反应式明确:

NaHSO₃+HClO=NaHSO₄+HCl

为精准控制加药量,工艺中通常搭配氧化物检测仪表(ORP仪),通过实时监测水体氧化还原电位,调节加药泵频率,确保进入下一处理单元的余氯等氧化物含量降至目标值。从应用层面看,这种方式的优势很突出:

成本更低:亚硫酸氢钠药剂价格低廉,相比活性炭定期更换的费用,长期运行成本更具竞争力;

操作简便:无需复杂的过滤设备,仅需通过仪表与加药泵组成的自动化系统即可运行,运维门槛较低。

但即便有这些优势,化学加药法仍难以在预处理中取代活性炭过滤器,核心问题在于其存在三大不可忽视的局限性,限制了适用场景与处理效果。

二、化学加药的三大核心局限:制约其替代可行性

水质适应性窄:仅适用于低有机物水质

控制稳定性差:存在系统质量风险

加重后续负荷:增加系统投资与运维成本

化学加药法的核心作用是"还原余氯",但对水中的有机物、微生物等杂质几乎无处理能力。若原水有机物指标较高(如TOC含量超标),化学加药后,这些有机物会随水流进入后续处理单元——既无法通过还原反应去除,还可能与药剂残留发生二次反应,生成新的杂质,为后续纯化系统埋下隐患。因此,该方法仅能在原水有机物含量低、水质单一的场景中使用,无法应对复杂水质(如医疗废水、工业循环水等有机物较多的水体)。

化学加药的精准度完全依赖ORP仪与加药泵的协同工作:

ORP仪探头若长期使用未校准,或受水体中杂质(如悬浮物、胶体)附着影响,易出现"失效"或"读数偏差";

加药泵频率调节受水压、药剂浓度波动影响,可能导致"加药不足"(余氯未除净)或"加药过量"(药剂残留)。

这两种情况都会直接影响后续处理单元(如反渗透系统)的进水质量,轻则增加系统负荷,重则引发水质不达标,给生产系统带来不可控的质量风险。

化学加药是通过"外来化学物质介入"实现余氯去除,这些药剂(如未反应完全的亚硫酸氢钠)及反应产物(如硫酸氢钠)会留存于水中,进入后续纯化系统(如RO反渗透系统):

药剂残留可能与RO膜表面发生反应,破坏膜的孔径结构与分离性能,缩短RO膜使用寿命(RO膜更换成本高昂);

为去除药剂残留与反应产物,需额外增加预处理单元(如精密过滤、离子交换),不仅提升了系统初始投资成本,还增加了后续运维的工作量与费用——这与"成本低"的初始优势形成矛盾,长期来看并不经济。

三、活性炭过滤器的除氯逻辑:全面性与可靠性成关键优势

除氯原理:吸附+水解,效果更彻底

综合净化:不止除氯,兼顾多重杂质去除

运维可控:定期维护,保障长期稳定

相比化学加药的"单一功能",活性炭过滤器以"多孔吸附+化学水解"的双重作用,成为预处理除余氯的更优选择,其核心优势体现在"除氯彻底性"与"综合净化能力"上,具体可从三方面解析:

活性炭过滤器以颗粒活性炭为过滤介质,其除余氯过程分为两步:

物理吸附:活性炭具有发达的孔隙结构(比表面积可达1000-2000m²/g),能高效吸附水中的游离余氯(如HClO、ClO⁻),形成局部高浓度吸附层;

化学水解:被吸附的余氯在碳基表面发生水解反应,ClO⁻(次氯酸根)被还原分解为无害的Cl⁻(氯离子)与O₂(氧气),实现"彻底脱氯"。

这种双重作用能将出水余氯浓度稳定控制在0.1mg/L以下,远优于化学加药的"达标即可",为后续RO膜等核心设备提供更可靠的保护。

活性炭过滤器的价值远不止"除余氯",其多孔结构还能同步去除水中的:

有机物:吸附水体中的TOC(总有机碳)、腐殖质、色素等,改善水质感官性状(除色、除味);

微生物:通过吸附与孔隙截留,减少水中细菌、病毒数量,降低后续系统的生物污染风险;

悬浮物与胶体:辅助去除多介质过滤器未截留的细小杂质,避免后续RO膜发生污堵。

这种"一设备多功能"的特性,能显著减轻后续纯化系统的负荷,无需额外增加处理单元,从整体上降低系统投资与运维成本——这是化学加药法无法实现的"综合净化优势"。

活性炭过滤器的运维虽需定期操作,但过程可控、风险低:

饱和处理:当活性炭吸附趋于饱和(如出水余氯超标、压降升高)时,可通过"反洗"(用清水反向冲洗)恢复部分吸附能力;反洗无效时,直接更换活性炭即可,操作简单且效果明确,无"仪表失效"的不确定性;

微生物控制:活性炭吸附有机物后易滋生微生物,可通过"巴氏消毒"(60-80℃热水循环)或"蒸汽消毒"定期处理,有效控制微生物指标,避免二次污染——这进一步保障了出水水质的稳定性。

(如图所示:预处理系统中,多介质过滤器、软化器与活性炭过滤器通常依次串联,活性炭过滤器作为"深度净化单元",承接前序设备的初步过滤,为后续纯化系统提供高质量进水。)

四、工艺选择的核心依据:水质与企业承受能力双匹配

预处理除余氯选择化学加药还是活性炭过滤器,并非"非此即彼",需结合两大核心因素综合判断:

原水水质状况:

企业综合承受能力:

若原水有机物含量低(TOC<1mg/L)、余氯浓度稳定,且后续无精密纯化设备(如RO膜),可选择化学加药法(如部分小型工业循环水预处理);

若原水有机物复杂、余氯波动大,或后续配备RO反渗透、EDI等精密系统(如医疗纯化水、电子超纯水制备),必须优先选择活性炭过滤器,确保进水水质全面达标。

短期预算有限、运维人员技术水平较低的企业,可暂用化学加药法过渡,但需做好仪表校准与后续系统保护;

追求长期稳定、降低系统风险的企业,应优先投资活性炭过滤器——虽初始设备与换炭成本较高,但能减少后续设备损耗与故障,长期综合效益更优。

五、总结:活性炭过滤器的"不可替代性"源于"综合价值"

化学加药法虽在成本与操作上有短期优势,但因其"水质适应性窄、控制不稳定、加重后续负荷"的局限,无法满足预处理对"全面净化、稳定可靠"的核心需求。而活性炭过滤器通过"除氯彻底+多杂质去除+运维可控"的综合优势,不仅能高效去除余氯,还能为后续处理系统筑牢"保护屏障",成为多数复杂水质预处理场景的首选。

简言之,两种工艺的选择本质是"短期成本"与"长期稳定"的权衡——若仅关注余氯去除,化学加药可作为备选;但从预处理"保障整体系统安全"的核心目标出发,活性炭过滤器的不可替代性不言而喻。

微信扫一扫分享给朋友

本文转载自合作媒体或互联网其它网站,或部分内容由微纳(VVNA)进行二次编辑创作,微纳(VVNA)登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述,若您对内容有疑问,请联系微纳客服。

本网转载的内容均有可靠的来源,明确署有出处(部分内容可能转载时无原作者信息,此时可能无原作者信息),其版权属于原作者。由于受条件限制,如有未能与作者本人取得联系,或作者不同意该内容在本网公布,或发现有错误之处,请与本网联系,我们将尊重作者的意愿,及时予以更正或删除。

请在转载、或者下载有关作品时务必尊重该作品的版权、著作权。

文章内容仅供参考,如转载请注明出处。

-

- 关注VVNA公众号

随时了解公司最新动态

水质应急检测解决方案

水质应急检测解决方案  粤ICP备2025457676号-1

粤ICP备2025457676号-1