一文读懂混凝工艺:从原理到异常处理全解析

-

2025年09月12日

-

点击量:702

编辑:微纳(VVNA)

来源:微纳水质分析仪器(深圳)有限公司

在水处理领域,混凝工艺是去除水中胶体和悬浮物的核心环节,广泛应用于自来水厂、工业废水处理等场景。今天,小编就带大家全面了解混凝工艺的相关内容。

一、让水变清的基础逻辑:什么是混凝?

简单来说,混凝就是给水中的“小颗粒”做“加法”。通过投加药剂,让原本微小、难以沉淀的胶体和悬浮物“抱团”形成大颗粒,最终通过沉淀或过滤的方式被去除。这个过程主要包含两个关键阶段:

混合阶段:药剂与水快速且均匀地混合,使水中的胶体失去原有的稳定状态(即“脱稳”)。

絮凝阶段:已经脱稳的胶体颗粒之间相互吸附、聚集,逐渐形成肉眼可见的絮体。

二、混凝机理:三大“武器”如何协同作战?

混凝之所以能实现水质净化,背后是三种机理的协同作用。根据药剂类型和投加量的不同,这三种机理分工各有侧重,共同保障混凝效果。

1.胶体的脱稳机理——电性中和

压缩双电层:给胶体“卸电荷”

吸附:精准“中和”电荷

胶体表面的ζ电位是维持其在水中稳定存在的关键因素。当向水中投入电解质后,电解质中的阳离子会“挤入”胶体颗粒周围的扩散层,使扩散层厚度被压缩,进而降低胶体的ζ电位。当ζ电位降至临界值时,胶体颗粒之间的静电斥力会大幅减弱,颗粒开始相互靠近并凝聚。

关键点:投药量不足时,胶体的ζ电位无法降至临界值,混凝效果会大打折扣;若投药量过量,则可能导致胶体颗粒带上相反电荷,重新恢复稳定状态,同样影响混凝效果。

混凝剂水解后会生成带正电的离子或聚合物,这些带正电的物质能直接吸附在带负电的胶体颗粒表面,通过电荷中和作用使胶体脱稳。例如,聚合氯化铝水解后产生的多核羟基配合物,能快速吸附在胶核表面,相比单纯的压缩双电层作用,这种吸附中和的效率更高。

应用场景:该机理适用于处理高浊度水或胶体颗粒电荷较高的水质,采用这种方式可有效减少药剂用量,降低处理成本。

2.胶体的脱稳机理——吸附架桥

高分子絮凝剂具有长长的分子链,这些分子链能够同时吸附多个胶体颗粒,从而形成“胶体-高分子-胶体”的网状结构,就像用绳子将多个小球紧紧绑在一起。这种吸附架桥作用不依赖于电荷中和,即便使用不带电的高分子絮凝剂,也能发挥良好的絮凝效果。

注意事项:高分子絮凝剂的投加量需严格控制在合适范围——投加量过少,分子链无法充分连接胶体颗粒,架桥作用难以实现;投加量过多,高分子会包裹在胶体颗粒表面形成“保护层”,反而阻碍胶体颗粒的聚集,影响絮凝效果。

3.胶体的脱稳机理——网捕

当向水中投加大量铝盐、铁盐等混凝剂时,这些混凝剂会在水中生成大量的氢氧化铝、氢氧化铁沉淀。这些沉淀在下沉过程中,会像“网兜”一样卷扫、捕获水中的胶体颗粒和悬浮物,属于典型的机械物理作用。

应用场景:该机理常用于处理高浊度水或需要快速实现沉淀的场景,但在使用过程中需注意控制混凝剂用量,避免出现金属离子残留的问题,影响出水水质。

三、影响混凝的主要因素

混凝效果的好坏并非固定不变,它会受到水质特性和工艺参数的双重影响。在实际应用中,需要根据具体情况因地制宜地调整混凝方案,以达到最佳处理效果。

1.水质因素

水温

pH值

杂质浓度

低温困境:当水温较低时,混凝剂在水中的水解反应速度会变慢,同时水的黏度会升高,导致胶体颗粒和絮体的运动速度减慢,颗粒之间的碰撞机会减少,最终形成的絮体细小且松散,沉降性能差。

解决思路:面对低温水质,可改用铁盐或聚合氯化铝等水解速度相对较快的混凝剂;若效果仍不理想,可适当投加助凝剂,改善絮体的形成和沉降性能。

不同类型的混凝剂有其最佳的pH适用范围。例如,硫酸铝在pH值为6.5~7.5时,水解产物主要为氢氧化铝沉淀,此时混凝效果最佳;三氯化铁的适用pH范围相对较宽,在pH值为5~9时均能发挥较好的絮凝效果,但在酸性条件下,三氯化铁易对处理设备造成腐蚀。

调节方法:当水中碱度不足导致pH值偏低时,可投加石灰等碱性物质调节pH值;若pH值过高,则需加入酸性物质进行中和,确保混凝剂处于最佳工作环境。

低浊水:水中胶体和悬浮物浓度较低,颗粒之间的碰撞概率小,容易出现“难凝聚”的情况。针对这类水质,可采用“混凝剂+助凝剂”的组合处理方式,通过助凝剂促进絮体生长。

高浊水:水中杂质含量高,此时优先选择铁盐或高分子絮凝剂,这类药剂能更高效地与杂质作用,减少药剂总用量,降低处理成本。

2.工艺参数

混凝剂投加量

水力条件

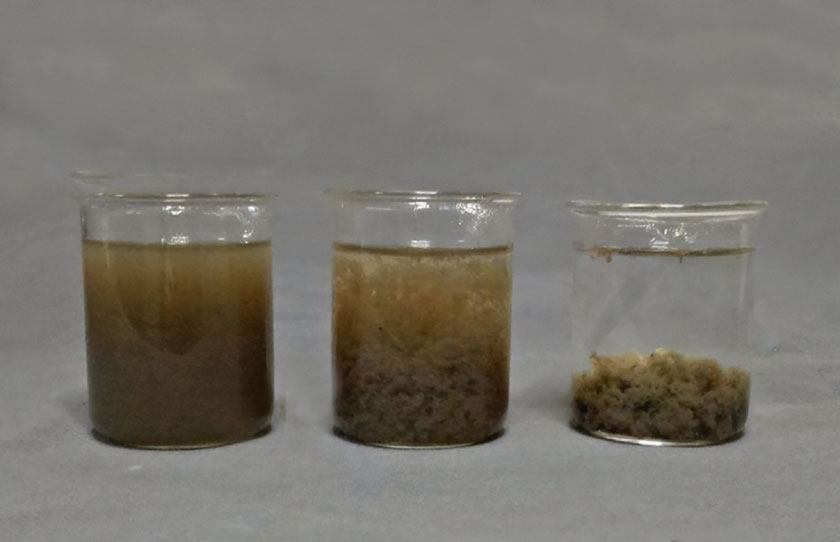

混凝剂的最佳投加量需通过“烧杯搅拌试验”确定。在六联搅拌机上设置不同的药剂投加量梯度,按照标准搅拌程序进行试验后,观察各组试验中矾花的大小、形态以及沉淀后的出水浊度,最终选择出水浊度最低的投加量作为实际运行中的最佳投量。

混合阶段:该阶段对水力条件的要求是“快速均匀”,目的是让药剂在短时间内与水充分混合。通常搅拌时间控制在10~30秒,水流速度保持在1.2~1.5m/s。

絮凝阶段:此阶段需要让脱稳的胶体颗粒有足够的时间和空间形成较大的絮体,因此水流速度应逐渐降低。以隔板絮凝池为例,其起端水流速度一般为0.5~0.6m/s,末端水流速度则控制在0.2~0.3m/s,避免快速水流打碎已形成的絮体。

四、混凝异常情况处理:常见问题与应对策略

在混凝工艺的实际运行过程中,受多种因素影响,难免会出现混凝效果不佳的情况。以下是几种典型的异常问题及对应的解决办法,帮助工作人员快速排查并解决问题。

1.絮体细小、出水浊度高

可能原因:①混凝剂投加量不足,导致胶体颗粒未充分脱稳,ζ电位仍处于较高水平;②水温过低,混凝剂水解速度慢,形成的絮体细小松散;③水质pH值不适宜,影响混凝剂水解产物的形态,降低混凝效率。

解决措施:根据实际情况适当增加混凝剂投加量,或更换更适合当前水质的混凝剂;若水温过低,可投加助凝剂改善絮体性能;检测水质pH值,通过投加酸碱调节剂将其调整至混凝剂的最佳适用范围,必要时补充水中的碱度。

2.絮体松散、易破碎

可能原因:

①高分子絮凝剂投加量不足,吸附架桥作用不充分,无法形成结构稳定的絮体;

②絮凝池内水流速度过高,快速流动的水将已形成的絮体打碎;

③水中含有大量有机物,有机物包裹在胶体颗粒表面,阻碍了胶体颗粒之间的吸附聚集。

解决措施:适量增加高分子絮凝剂的投加量,增强吸附架桥效果;调整絮凝池的水力参数,降低水流速度,为絮体生长提供稳定环境;若水中有机物含量高,可先投加氧化剂破坏有机物结构,改善胶体颗粒的表面性质,再进行混凝处理。

3.沉淀池中矾花上浮

可能原因:

①混凝剂投加量过大,导致胶体颗粒“再稳”,或生成的絮体密度过小,难以沉降;

②水温突然发生变化,引起水体局部水流扰动,带动絮体随气泡上浮;

③沉淀池排泥不及时,池底积泥长时间停留发酵产生气体,气体携带絮体上浮。

解决措施:逐步减少混凝剂投加量,同时密切观察矾花的形态和沉降情况,直至找到合适的投量;检查沉淀池的搅拌设备运行状态和水流分布情况,避免因设备故障或水流设计不合理导致的剧烈扰动;加强沉淀池的排泥管理,制定合理的排泥周期,定期清理池底积泥,防止积泥发酵。

4.低温低浊水混凝效果差

特殊挑战:低温低浊水的特点是水中胶体和悬浮物浓度低,颗粒之间的碰撞概率小,同时低温会导致混凝剂水解速度减慢,絮体形成困难,沉降性能差。

应对方案:

①采用“双层混凝工艺”,即先投加混凝剂让胶体初步脱稳,再投加助凝剂促进絮体生长;

②增加泥渣回流系统,将沉淀池中的部分泥渣回流至混凝阶段,利用泥渣中的絮体作为“种子”,促进新絮体的形成和长大;

③改用机械搅拌絮凝池,通过调节搅拌速度,适应低温条件下絮体生长的需求,提高混凝效果。

微信扫一扫分享给朋友

-

- 关注VVNA公众号

随时了解公司最新动态

水质应急检测解决方案

水质应急检测解决方案  粤ICP备2025457676号-1

粤ICP备2025457676号-1