高锰酸钾除锰:从反应原理到效果优化的全解析

-

2025年11月06日

-

点击量:706

编辑:微纳(VVNA)

来源:微纳水质分析仪器(深圳)有限公司

在自来水处理中,锰超标是困扰众多水厂的常见问题——水中过量的锰会使水呈现褐色或黑色,影响感官体验,长期饮用还可能损害神经系统功能。高锰酸钾作为一种高效氧化剂,因氧化能力强、成本可控等优势,成为水厂除锰的主流选择。但实际应用中,不同水厂的除锰效果往往差异显著。本文将从反应原理入手,系统拆解影响除锰效果的关键因素,为工艺优化提供实操指南。

一、核心原理:氧化-沉淀的“两步法”除锰逻辑

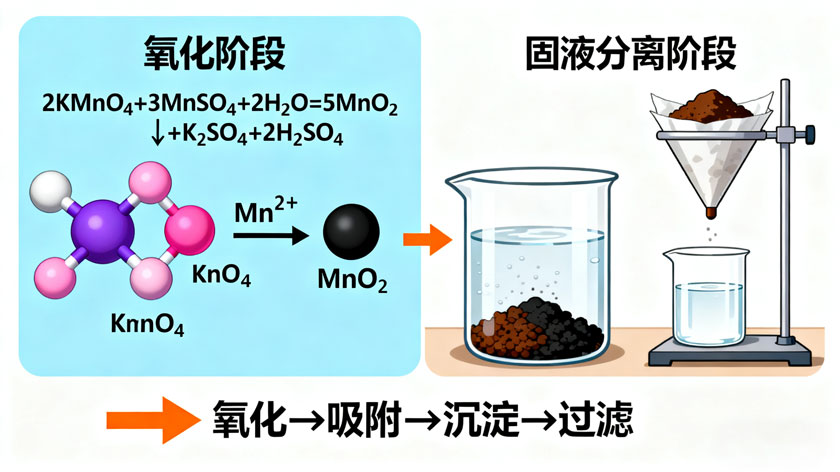

高锰酸钾(KMnO₄)除锰的核心是通过强氧化性实现“溶解性锰→不溶性锰氧化物”的转化,最终通过沉淀、过滤去除,整个过程可分为氧化反应与固液分离两个关键阶段。

在氧化阶段,高锰酸钾将水中以离子形式存在的溶解性二价锰(Mn²⁺)氧化为不溶性的二氧化锰(MnO₂),其核心反应式为:2KMnO₄+3MnSO₄+2H₂O=5MnO₂↓+K₂SO₄+2H₂SO₄。这一反应生成的二氧化锰不仅是反应产物,还具有吸附作用,能进一步吸附水中未完全反应的Mn²⁺,形成“氧化-吸附”的协同效应。

在固液分离阶段,生成的MnO₂絮体需通过混凝沉淀、过滤等后续工艺彻底去除。若此阶段处理不彻底,悬浮的MnO₂颗粒会导致出水色度升高,反而影响水质。因此,高锰酸钾除锰并非单一的氧化反应,而是“氧化→吸附→沉淀→过滤”的系统过程。

二、关键影响因素:决定除锰效果的“七大变量”

高锰酸钾除锰效果受多重因素耦合影响,水厂需精准把控每个变量,才能实现稳定高效除锰。以下七大因素是工艺优化的核心靶点。

投加量:精准匹配是核心

水质基础:pH值与干扰物质的双重影响

反应条件:时间与混合的“协同效应”

后续处理:沉淀过滤决定“最终效果”

设备工艺:硬件支撑的“稳定性保障”

操作管理:人员经验的“动态调控价值”

投加量是除锰效果的首要影响因素,需以水中溶解性锰含量为核心计算依据。溶解性锰是指以Mn²⁺等离子形式存在的锰,直接反映实际除锰需求;而总锰含量中可能包含沉淀态锰等惰性成分,若以此为计算基准,易导致投加量偏差。

理论上,每去除1mg/L的溶解性锰,需投加1.92mg/L的高锰酸钾,但实际应用中需考虑水质干扰——当水中存在亚铁离子、有机物等还原性物质时,会消耗部分高锰酸钾,需适当提高投加量(通常增加10%-20%);若投加量不足,Mn²⁺氧化不彻底,除锰效果不佳;投加过量则会导致出水呈紫红色,增加色度风险。

原水水质是决定除锰效果的基础条件,其中pH值和干扰物质影响最为显著。pH值方面,高锰酸钾氧化Mn²⁺的反应在碱性环境中更易进行——当pH值≥7.5时,反应速率可提升3-5倍;若pH值<6.5,氧化反应会明显受阻,需通过投加石灰等方式调节pH值。

干扰物质方面,水中的亚铁离子、硫化物等还原性物质会优先与高锰酸钾反应,降低其对Mn²⁺的氧化效率;而高浊度水中的悬浮颗粒会吸附部分高锰酸钾,导致局部浓度不足。此外,某些水源中的腐殖酸等有机物会与MnO₂絮体结合,影响沉淀效果,需在除锰前通过混凝沉淀预处理去除。

充足的反应时间和良好的混合效果是确保氧化反应充分进行的关键。反应时间方面,高锰酸钾与Mn²⁺的反应需一定时间完成,通常要求反应时间≥10分钟——若反应时间不足(如仅3-5分钟),会导致部分Mn²⁺未被氧化,随水流进入后续工艺,影响最终除锰效果。

混合效果方面,高锰酸钾投加后需通过机械搅拌或水力混合等方式快速均匀分布。若混合不均匀,会出现局部投加量不足(Mn²⁺氧化不彻底)或局部过量(导致出水着色)的问题。目前主流水厂采用“管道静态混合器+机械搅拌反应池”的组合模式,可实现高锰酸钾与原水的高效混合。

氧化生成的MnO₂絮体需通过后续沉淀、过滤工艺彻底分离,这一步直接决定出水锰含量是否达标。沉淀阶段,需通过投加聚合氯化铝等混凝剂,使细小的MnO₂絮体凝聚成更大的矾花,提高沉淀效率;若混凝剂投加不足或沉淀时间不够,会导致部分MnO₂絮体随水流进入滤池。

过滤阶段,滤料的选择和反冲洗操作至关重要。采用石英砂-活性炭双层滤料,可有效截留MnO₂絮体;若滤料堵塞、反冲洗不彻底,会导致滤层穿透,使MnO₂颗粒进入管网。某水厂曾因滤池反冲洗强度不足,导致出水锰含量超标(达0.3mg/L,远超标准限值0.1mg/L),经调整反冲洗参数后,出水锰含量稳定在0.05mg/L以下。

设备性能和工艺流程的合理性直接影响除锰效果的稳定性。投加设备方面,采用在线监测+自动投加系统,可根据水中溶解性锰含量实时调整高锰酸钾投加量,避免人工投加的误差;若采用人工手动投加,易因水质波动导致投加量不匹配。

工艺流程方面,“预处理→高锰酸钾氧化→混凝沉淀→过滤”的经典流程适用于多数水源;对于高浓度锰水源(溶解性锰>1mg/L),需增设“预氧化+二级过滤”工艺,确保锰彻底去除。此外,设备的维护保养也不容忽视——如投加管道堵塞会导致投加不均匀,需定期清洗。

操作人员的经验和水质敏感度对除锰效果至关重要。经验丰富的操作人员能根据水质变化(如雨季原水浊度升高、pH值波动)及时调整工艺参数——例如,暴雨过后,原水还原性物质增加,需适当提高高锰酸钾投加量;当发现出水色度升高时,能快速判断是投加过量还是过滤失效,并采取针对性措施。

此外,建立完善的监测体系是操作管理的核心——需实时监测原水溶解性锰含量、反应池pH值、出水锰含量等关键指标,形成“监测→调整→反馈”的闭环管理,确保除锰效果稳定。

三、实操优化:水厂除锰工艺的“系统调整策略”

结合上述影响因素,水厂可从以下三方面优化高锰酸钾除锰工艺:一是建立精准投加体系,通过在线监测溶解性锰含量,实现高锰酸钾投加量的动态匹配;二是优化反应条件,将反应pH值控制在7.5-8.5,反应时间延长至15分钟,采用高效混合设备确保均匀性;三是强化后续处理,优化混凝剂投加量,定期清洗滤池并调整反冲洗参数,确保MnO₂絮体彻底去除。

例如,某北方水厂原水溶解性锰含量为0.8mg/L,初始除锰效果不佳(出水锰0.2mg/L),经优化后:将高锰酸钾投加量从1.5mg/L调整为1.8mg/L,反应池pH值调节至8.0,延长反应时间至15分钟,并更换石英砂滤料为双层滤料,最终出水锰含量稳定在0.08mg/L,达到优质供水标准。

四、结语:科学调控实现高效除锰

高锰酸钾除锰是一项系统工程,其效果并非单一因素决定,而是投加量、水质、反应条件、后续处理等多变量协同作用的结果。水厂在应用该工艺时,需先明确反应原理,再结合自身水源特性和设备条件,精准把控各关键影响因素,通过动态调整和系统优化,实现“高效除锰、水质稳定”的目标。随着智能化监测和自动控制技术的应用,高锰酸钾除锰工艺将更精准、高效,为保障饮用水安全提供坚实支撑。

微信扫一扫分享给朋友

本文转载自合作媒体或互联网其它网站,或部分内容由微纳(VVNA)进行二次编辑创作,微纳(VVNA)登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述,若您对内容有疑问,请联系微纳客服。

本网转载的内容均有可靠的来源,明确署有出处(部分内容可能转载时无原作者信息,此时可能无原作者信息),其版权属于原作者。由于受条件限制,如有未能与作者本人取得联系,或作者不同意该内容在本网公布,或发现有错误之处,请与本网联系,我们将尊重作者的意愿,及时予以更正或删除。

请在转载、或者下载有关作品时务必尊重该作品的版权、著作权。

文章内容仅供参考,如转载请注明出处。

-

- 关注VVNA公众号

随时了解公司最新动态

水质应急检测解决方案

水质应急检测解决方案  粤ICP备2025457676号-1

粤ICP备2025457676号-1