供水管网常见问题实战指南:漏水与爆漏的成因及根治方案

-

2025年11月11日

-

点击量:698

编辑:微纳(VVNA)

来源:微纳水质分析仪器(深圳)有限公司

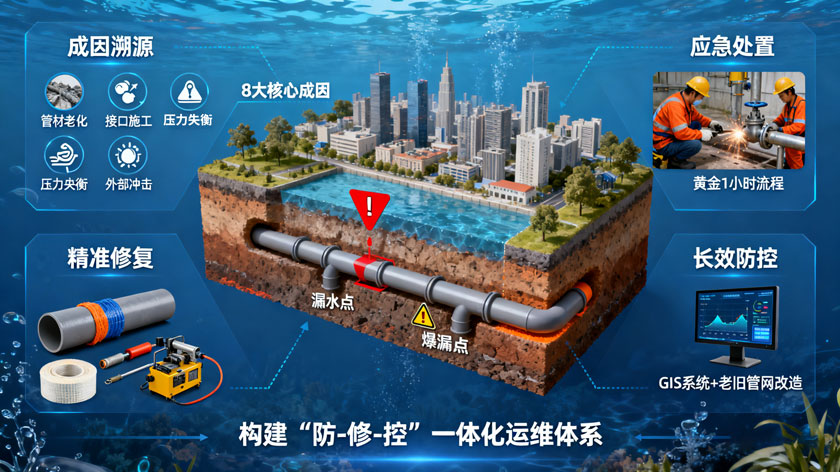

供水管网是城市“血脉”,承载着居民生活与产业发展的核心供水需求。然而,随着城市化进程提速和管网服役年限增长,漏水、爆漏等问题频发,不仅造成年复一年的水资源浪费,更会引发停水、路面塌陷等民生事故。本文结合一线运维经验,深度拆解管网漏水与爆漏的核心成因,提供从应急处置到长效防控的全流程实战方案,助力管网运维提质增效。

第一章 管网漏水:高频隐患的成因与精准修复

漏水是管网运维中最普遍的问题,据行业数据统计,我国部分城市管网漏损率超15%,其中隐性漏水占比达40%以上。漏水问题看似琐碎,实则是管材、施工、运维等多环节漏洞的集中体现,需精准溯源才能高效解决。

漏水8大核心成因溯源

分场景实战修复方案

1.1 管材质量:先天缺陷埋下隐患

管材质量是漏水的“源头性”因素,不同年代的主流管材存在差异化缺陷:

老旧管材隐患:早期广泛使用的灰口铸铁管脆性强、韧性差,低温环境下接头刚性过强易开裂;镀锌管和石棉管长期使用后,内壁会出现锈蚀、结垢,管壁逐渐减薄直至破损。目前虽已逐步用球墨铸铁管替代,但全国仍有超20%的老旧管网在服役,成为漏水重灾区。

地质适配性不足:土壤性质直接影响管材寿命,黏性土壤的腐蚀性比非黏性土壤高30%以上,且易因降雨、灌溉导致不均匀沉降,挤压管道造成破损;部分区域存在的腐殖土会释放酸性物质,加速管道锈蚀,形成“区域性漏水带”。

1.2 接口与施工:人为疏漏加剧风险

接口是管道的“薄弱环节”,施工质量不佳会直接导致漏水,具体体现在三个层面:

接口工艺不达标:焊接时焊缝未熔透、法兰连接时密封垫错位、承插接口胶圈安装偏移等,都会在水压波动时出现缝隙;部分施工为赶进度,减少接口防腐处理步骤,导致接口在土壤腐蚀下快速失效。

施工管控缺失:管沟底部未做垫层或垫层不均,管道直接架设在石块等凸起物上,受力集中处易出现裂痕;覆土压实度不足,大口径管道上方车辆通行时会产生震动,导致接口松动;管道埋设深度不够,冬季冻胀会直接破坏管道结构。

1.3 运行与运维:后天管理漏洞爆发

管网运行中的压力调控、运维中的细节疏忽,都会诱发漏水:

压力调控失衡:城市用水高峰时,部分供水单位为保障高层供水,在未改造老旧管网的情况下盲目提升出厂水压,当水压超过管道设计承压极限(通常为0.4MPa),薄弱部位会出现裂痕,形成“压力性漏水”。

水锤冲击破坏:机泵突然启停、闸门快速关闭时,水流会产生“水锤效应”,瞬时压力可达正常水压的2-3倍,这种冲击力会导致管道变形、接口脱落,尤其在老旧管网中易引发“突发性漏水”。

附属设施失修:阀门、闸井等附属设施长期不维护,会出现锈蚀、污物嵌塞等问题,导致阀门关闭不严,形成“持续性滴漏”;更有甚者,施工时未按图纸施工闸井,井壁直接压在管道上,井壁沉降时会挤压管道造成破损,这类漏水因隐藏在闸井内,往往数月后才被发现。

1.4 外部环境:自然与人为因素双重冲击

温度与荷载影响:北方东北地区季节性温差可达50℃以上,管道热胀冷缩时,刚性接头处伸缩量不一致会出现缝隙;不同管径管道温变应力差异显著,小管径管道因刚度大,承受的温差应力是大管径的1.5倍,更易漏水。道路下方的管道需承受管道自重、水重、车辆动荷载等多重压力,长期沉降会导致管道受力不均,重载车辆通行时易引发“疲劳性破损”。

周边施工破坏:市政施工中的不规范操作是“突发性漏水”的主要诱因,管道周边的管渠开挖、打桩拔桩、地下水位降低等作业,会破坏土壤结构导致管道失去支撑;全国每年因机械挖掘挖破管道的事故超万起,占突发性漏水事故的60%以上。

漏水修复的核心是“先定位、再分类处置”,需结合管道材质、破损程度选择适配方案,避免“一刀切”修复导致二次损坏。

2.1 漏水点精准定位技巧

精准定位是修复的前提,不同场景可采用差异化技术:

显性漏水:通过观察路面湿润痕迹、听水流声等直观方式定位,配合电子听漏仪可精准到1米范围内。

隐性漏水:采用“听漏仪+探地雷达”组合检测,听漏仪捕捉管道内水流泄漏的低频振动,探地雷达通过电磁波反射判断管道破损位置,定位误差可控制在0.5米内。

2.2 不同材质管道修复实操

| 管道材质 | 小型破损(裂缝/孔洞<1cm) | 中型破损(裂缝1-3cm/接口松动) | 大型破损(裂缝>3cm/管壁破损) |

| PVC管 | 清理表面杂质→缠绕专用防水胶带3-5层→涂抹砂浆防水剂→水泥抹面加固 | 切除破损段→采用承插粘接工艺连接新管→接口缠绕防水胶带 | 直接更换同规格管段→接口做双重防腐处理 |

| 金属管(铁/钢) | 除锈→缠绕工程胶带压实→涂抹专用密封乳胶 | 采用套管焊接修复→焊缝做防腐涂层(沥青+玻璃布) | 切割破损段→焊接新管段→全管段做防腐处理 |

| PPR管 | 锯平破损处→抛光清洁→涂抹专用热熔胶→对接固定 | 切除破损段→采用热熔焊接工艺连接→打压测试密封性 | 更换管段→热熔焊接后保压30分钟检测 |

2.3 应急修复工具与技巧

针对突发漏水,可采用快速修复工具缩短处置时间:

管道修补带:适用于各类材质的小型破损,只需缠绕漏水处并用力压实,5分钟内即可形成密封层,耐压可达0.6MPa,能满足应急供水需求。

管道补漏剂:针对金属管孔洞类破损,将补漏剂倒入漏洞处,10分钟内即可固化,形成高强度密封结构,固化后抗压强度达20MPa以上。

密封件优化:接口漏水可通过更换密封圈、增加密封圈数量(最多不超过3个)、涂抹管道密封胶等方式强化密封,法兰接口需均匀紧固螺栓,避免受力不均导致二次泄漏。

2.4 施工质量管控:从源头减少漏水

新建或改造管网时,需把控三大关键节点:

安装规范:管道固定需采用专业卡管,禁止使用钩钉(易造成应力集中);金属管件紧固时控制扭矩,避免过度用力损坏螺纹;所有接头处缠绕生料带,增强密封性。

验收标准:验收时将水龙头开至最大,测试30分钟内水压波动值(≤0.05MPa为合格);采用闭水试验检测管道密封性,满水12小时无渗漏为合格。

第二章 管网爆漏:突发事故的应急处置与长效防控

爆漏是管网最严重的突发事故,具有“破坏力强、影响范围广”的特点,一次主干道爆漏可能导致数千户停水、交通中断数小时,甚至引发路面塌陷。爆漏事故的处置需坚持“安全第一、快速响应”原则,同时做好长效防控避免重复发生。

爆漏5大核心成因解析

爆漏事故“黄金1小时”应急处置流程

爆漏长效防控:从“被动抢修”到“主动预防”

1.1 管龄老化与材质缺陷:高风险管网的“爆漏密码”

服役超20年的管网爆漏概率是新管网的8倍以上,核心原因在于:

老化衰减:管材长期受水压、腐蚀、温度变化等因素影响,材质性能持续衰减,灰口铸铁管老化后脆性增加50%以上,混凝土自应力管老化后钢筋锈蚀率可达30%,管壁强度大幅下降。

材质缺陷:灰口铸铁管因生产工艺限制,含碳量高、管壁气孔多,残余应力集中,成为爆漏“重灾区”;混凝土自应力管若设计时钢筋布置不当、保护层厚度不足,服役10年后就可能出现钢筋锈蚀,最终引发爆裂。

1.2 施工与设计:人为失误留下隐患

施工质量差:基础处理不到位(无垫层或垫层不均)、覆土不实、支墩后座土壤松动等问题,会导致管道受力不均;野蛮施工(如违规在管道上方堆土、碾压)会直接破坏管道结构,全国每年因施工导致的爆漏事故占比超35%。

设计不合理:部分管网设计时未考虑与下水道的距离,管道距下水道过近或穿管而过,污水腐蚀性会加速管道老化;管径匹配不当导致局部水压过高,或转弯半径过小引发应力集中,都可能诱发爆漏。

1.3 外部冲击:市政施工是主要诱因

市政工程施工中的不规范操作是突发性爆漏的“首要推手”:基槽开挖时未采取防护措施,会导致管道两侧土壤压力失衡,引发管道位移或断裂;打桩振动、重型机械碾压等外力作用,会直接破坏管道结构,尤其对老旧管道而言,外力冲击的爆漏概率达90%以上。

爆漏事故处置需遵循“10分钟响应、20分钟方案、1小时控险”的标准,具体流程如下:

2.1 启动响应与安全管控(0-10分钟)

应急启动:发现爆漏后立即启动应急预案,向供水企业、市政、交通、消防等部门报警,明确上报事故位置、管径、泄漏量及周边环境(如是否有燃气管道、电缆等)。

安全防护:划定警戒区域(半径不小于10米),用围挡、警示灯封闭事发区域,禁止无关人员车辆进入;若泄漏水体可能引发路面结冰、塌陷,需增设警示标识并安排专人值守;明确疏散路线,必要时组织周边居民临时疏散。

2.2 控险与溯源(10-30分钟)

切断水源:根据爆漏位置和管网拓扑图,关闭上下游阀门切断水源,必要时采取分区停水措施;阀门关闭后,用抽水机排空管道内残留水体,为抢修创造条件。

精准溯源:结合管网GIS系统、水压监测数据,快速确定爆漏管道的材质、埋深、施工年限;通过听漏仪、现场勘查等方式,明确爆漏原因(如老化破损、施工破坏等),20分钟内制定抢修方案。

2.3 抢修实施与供水恢复(30分钟-数小时)

抢修准备:组织专业抢修队伍进场,调配备用管材、焊接设备、抽水机、沙袋等物资;同步向受影响用户发送停水通知,明确停水时间和临时取水点。

现场抢修:根据管材类型选择修复方式(金属管采用焊接,PE管采用热熔连接),重点把控接口密封和防腐处理;抢修完成后,逐步开启阀门恢复供水,监测30分钟内水压稳定性,确保无二次泄漏。

2.4 后续处置(供水恢复后)

组织事故调查,结合施工记录、运维台账等资料,明确事故责任(如材质老化、施工破坏等);对爆漏管道周边的管网进行全面检测,排查潜在隐患;更新管网GIS系统,记录抢修信息,为后续运维提供数据支撑。

爆漏防控的核心是构建“全生命周期管理体系”,重点做好三大工作:

老旧管网更新改造:制定“逐年递减”改造计划,优先替换服役超30年的灰口铸铁管、混凝土自应力管,推广球墨铸铁管、PE管等耐腐蚀管材;对漏水高发区域的管网,采用“整段改造”模式,避免碎片化修复。

智能化运维监测:安装压力传感器、流量监测仪,实时监测管网运行状态,通过水压异常波动预警潜在爆漏风险;推广管网GIS系统,实现管道信息数字化管理,为施工交底、应急处置提供精准数据。

施工协同管控:建立市政施工信息共享机制,施工单位在管道周边作业前,需向供水企业申请管道位置勘测,获取“管网走向图”;施工时由供水企业派专人现场监护,禁止野蛮施工。

第三章 运维管理升级:全民参与的管网保护体系

管网问题的解决不仅需要运维部门的专业处置,更需要全民参与:

公众宣传教育:通过社区公告、短视频等方式,普及管网保护知识,鼓励公众发现漏水、爆漏时及时拨打报修电话(如12345政务服务热线联动供水企业),建立“发现-上报-处置”的全民监督机制。

节水意识提升:通过阶梯水价、节水宣传等方式,提升公众节水意识,减少不必要的用水需求,降低管网运行压力,从侧面减少漏水、爆漏风险。

结语:构建“防-修-控”一体化管网运维体系

供水管网的漏水与爆漏问题,从来不是单一环节的问题,而是涉及材质选择、施工质量、运维管理、公众参与的系统性工程。只有坚持“精准溯源找原因、科学修复解问题、长效防控防复发”的理念,构建“预防-修复-管控”一体化运维体系,才能实现管网漏损率持续下降、爆漏事故大幅减少的目标,让城市“供水血脉”更安全、更高效。

微信扫一扫分享给朋友

本文转载自合作媒体或互联网其它网站,或部分内容由微纳(VVNA)进行二次编辑创作,微纳(VVNA)登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述,若您对内容有疑问,请联系微纳客服。

本网转载的内容均有可靠的来源,明确署有出处(部分内容可能转载时无原作者信息,此时可能无原作者信息),其版权属于原作者。由于受条件限制,如有未能与作者本人取得联系,或作者不同意该内容在本网公布,或发现有错误之处,请与本网联系,我们将尊重作者的意愿,及时予以更正或删除。

请在转载、或者下载有关作品时务必尊重该作品的版权、著作权。

文章内容仅供参考,如转载请注明出处。

-

- 关注VVNA公众号

随时了解公司最新动态

水质应急检测解决方案

水质应急检测解决方案  粤ICP备2025457676号-1

粤ICP备2025457676号-1